Vilken typ av specialmaterial kommer att användas i CNC-frästa delar för olja och gas?

CNC-frästa delar som används inom olje- och gasindustrin kräver speciella material som tål högt tryck, höga temperaturer och korrosiva miljöer. Här är några av de specialmaterial som vanligtvis används i CNC-frästa delar för olja och gas, tillsammans med deras materialkoder:

När man väljer material för CNC-bearbetade delar för olja och gas är det viktigt att beakta de specifika tillämpningskraven, såsom tryck, temperatur och korrosionsbeständighet. Materialet måste väljas noggrant för att säkerställa att delen kan motstå de förväntade belastningarna och miljöförhållandena och ge tillförlitlig prestanda under den avsedda livslängden.

| Olja Normalt material | Oljematerialkod |

| Nickellegering | ÅLDRAD 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Rostfritt stål | 9CR, 13CR, SUPER 13CR, 410SSTANN, 15–5PH H1025, 17–4PH (H900/H1025/H1075/H1150) |

| Icke-magnetiskt rostfritt stål | 15-15LC, P530, datalloy 2 |

| Legerat stål | S-7, 8620, SAE 5210, 4140, 4145H MOD, 4330V, 4340 |

| Kopparlegering | AMPC 45, SEGHET, MÄSSING C36000, MÄSSING C26000, BeCu C17200, C17300 |

| Titanlegering | CP TITAN GR.4, Ti-6AI-4V, |

| Koboltbaserade legeringar | STELLIT 6, MP35N |

Vilken typ av specialmaterial kommer att användas i CNC-frästa delar för olja och gas?

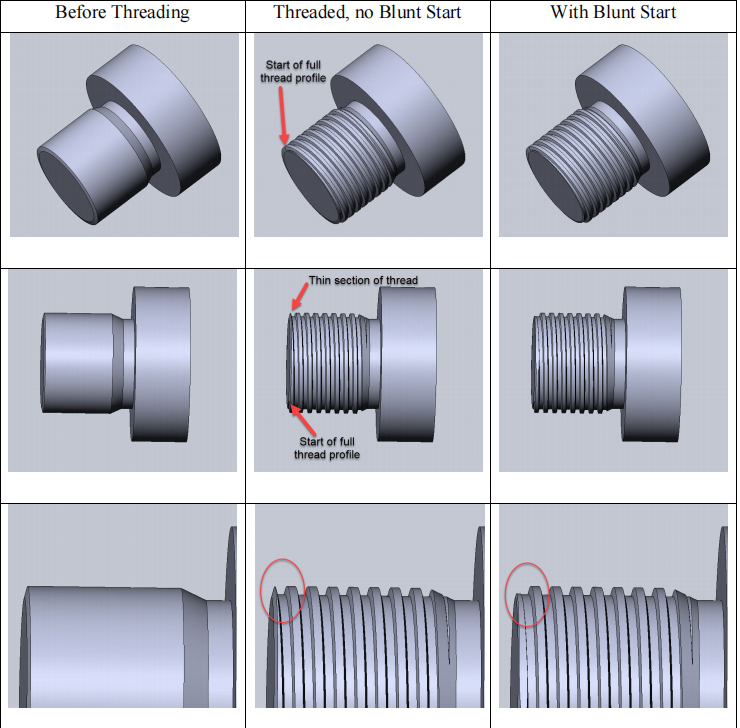

Specialgängor som används i CNC-frästa delar för olja och gas måste utformas för att möta de specifika kraven i applikationen, såsom högt tryck, hög temperatur och tuffa miljöförhållanden. De vanligaste gängorna inom olje- och gasindustrin inkluderar:

Regenerera svar

När man väljer en gänga för CNC-bearbetade delar för olja och gas är det viktigt att beakta de specifika applikationskraven och välja en gänga som kan motstå de förväntade belastningarna och miljöförhållandena. Det är också viktigt att säkerställa att gängan är tillverkad enligt lämpliga standarder och specifikationer för att säkerställa kompatibilitet med andra komponenter i systemet.

Här är några speciella trådar för referens:

| Oljegänga Typ | Olja Special Ytbehandling |

| UNRC-tråd | Vakuumelektronstrålesvetsning |

| UNRF-tråd | Flamsprutad (HOVF) nickelvolframkarbid |

| TC-tråd | Kopparplätering |

| API-tråd | HVAF (Höghastighetsluftbränsle) |

| Spiralock-gänga | HVOF (Höghastighets-oxybränsle) |

| Fyrkantig gänga |

|

| Stödtråd |

|

| Speciell stödtråd |

|

| OTIS SLB-gänga |

|

| NPT-gänga |

|

| Rp(PS)-gänga |

|

| RC(PT)-gänga |

Vilken typ av speciell ytbehandling kommer att användas i CNC-frästa delar för olja och gas?

Ytbehandling av CNC-frästa delar är en viktig aspekt för att säkerställa deras funktionalitet, hållbarhet och livslängd under de tuffa förhållandena inom olje- och gasindustrin. Det finns flera typer av ytbehandlingar som vanligtvis används inom denna industri, inklusive:

Det är viktigt att välja lämplig ytbehandling baserat på den specifika tillämpningen och driftsförhållandena för CNC-bearbetade delar inom olje- och gasindustrin. Detta säkerställer att delarna kan motstå de tuffa förhållandena och utföra sin avsedda funktion effektivt och ändamålsenligt.

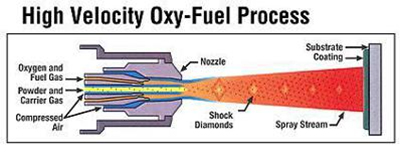

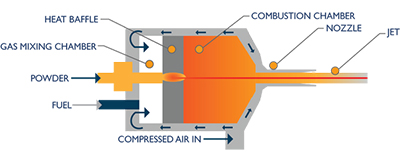

HVAF (höghastighetsluftbränsle) och HVOF (höghastighetssyrebränsle)

HVAF (High-Velocity Air Fuel) och HVOF (High-Velocity Oxygen Fuel) är två avancerade ytbeläggningstekniker som vanligtvis används inom olje- och gasindustrin. Dessa tekniker innebär att ett pulvermaterial värms upp och accelereras till höga hastigheter innan det avsätts på ytan av den bearbetade delen. Pulverpartiklarnas höga hastighet leder till en tät och hårt vidhäftande beläggning som erbjuder överlägsen motståndskraft mot slitage, erosion och korrosion.

HVOF

HVAF

HVAF- och HVOF-beläggningar kan användas för att förbättra prestanda och livslängd hos CNC-frästa delar inom olje- och gasindustrin. Några av fördelarna med HVAF- och HVOF-beläggningar inkluderar:

1.Korrosionsbeständighet: HVAF- och HVOF-beläggningar kan ge utmärkt korrosionsbeständighet för bearbetade delar som används i de tuffa miljöerna inom olje- och gasindustrin. Dessa beläggningar kan skydda delarnas yta från exponering för korrosiva kemikalier, höga temperaturer och högt tryck.

2.Slitstyrka: HVAF- och HVOF-beläggningar kan ge överlägsen slitstyrka för maskinbearbetade delar som används inom olje- och gasindustrin. Dessa beläggningar kan skydda delarnas yta från slitage på grund av nötning, stötar och erosion.

3.Förbättrad smörjförmåga: HVAF- och HVOF-beläggningar kan förbättra smörjförmågan hos maskinbearbetade delar som används inom olje- och gasindustrin. Dessa beläggningar kan minska friktionen mellan rörliga delar, vilket kan leda till förbättrad effektivitet och minskat slitage.

4.Värmebeständighet: HVAF- och HVOF-beläggningar kan ge utmärkt värmebeständighet till maskinbearbetade delar som används inom olje- och gasindustrin. Dessa beläggningar kan skydda delarna från termisk chock och termiska cykler, vilket kan leda till sprickbildning och fel.

5.Sammanfattningsvis är HVAF- och HVOF-beläggningar avancerade ytbeläggningstekniker som kan ge överlägset skydd till CNC-frästa delar som används inom olje- och gasindustrin. Dessa beläggningar kan förbättra delarnas prestanda, hållbarhet och livslängd, vilket leder till förbättrad effektivitet och minskade underhållskostnader.